Olenex is een internationaal bedrijf dat plantaardige oliën en vetten verwerkt. Het richt zich voornamelijk op de voedingsindustrie in Europa en Zwitserland. Lybover werkt al langere tijd voor dit bedrijf, net als voor moederbedrijf Archer Daniels Midland (ADM). Zo zorgde Lybover METAL in 2019 voor de pipingwerken voor een nieuwe processing plant in de Rotterdamse raffinaderij van Olenex. In 2022 kwam de vraag om de pijpleidingen te verzorgen in een nieuw te bouwen verpakkingsfabriek voor speciality fats in Zaandam (Nederland). Een nieuwbouwproject met zeer korte deadlines dat vlekkeloze coördinatie tussen alle aannemers op de site vereist? Een uitdaging die Lybover graag aangaat. Dankzij de slimme inzet van innovatieve digitale tools en prefabconstructies verliep alles gesmeerd.

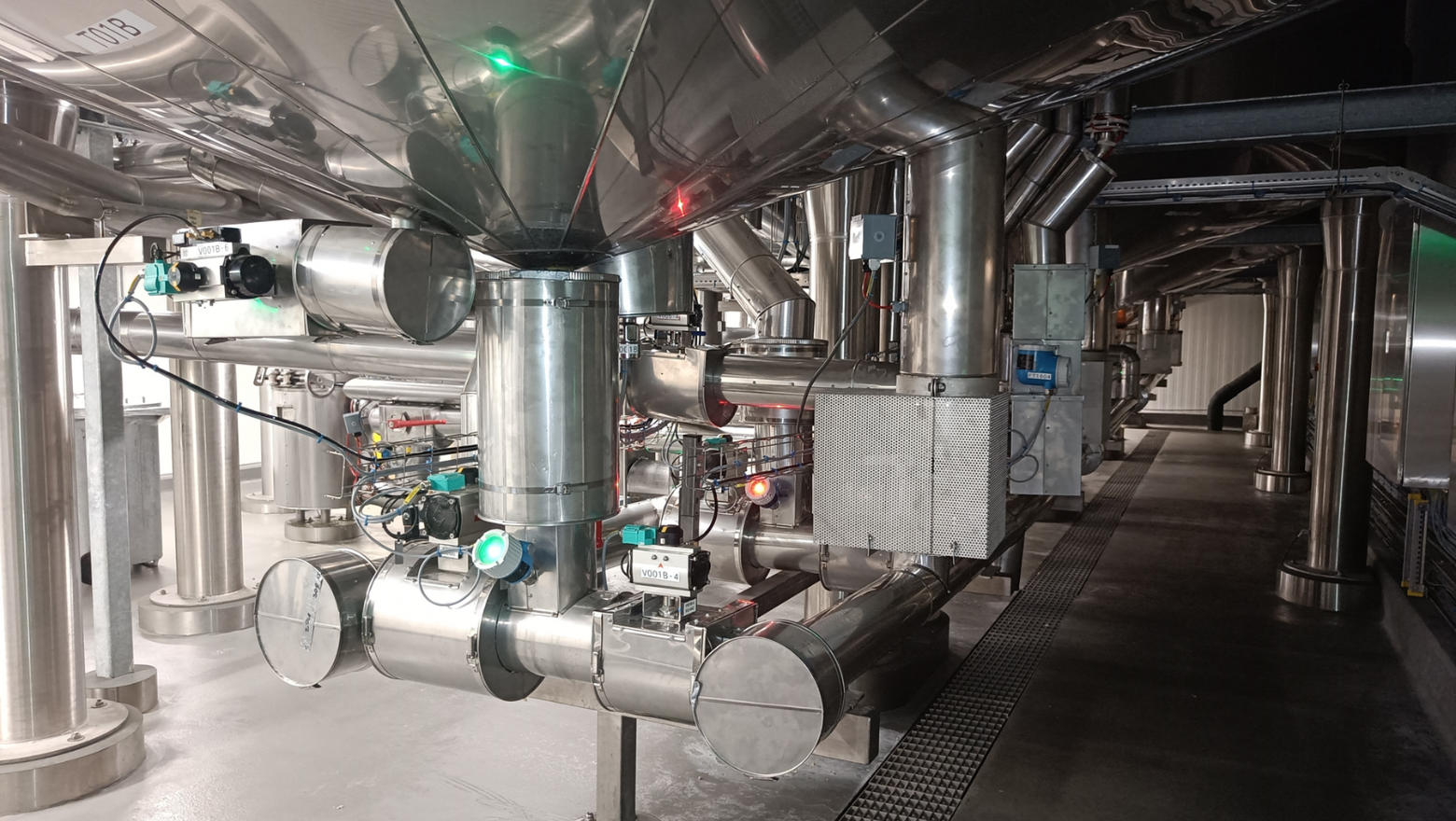

Voor dit project mochten de collega’s van Lybover zo goed als al hun technieken en oplossingen uit de kast halen. De vraag van Olenex omvatte de mechanical engineering, het maken en het plaatsen van 86 sokkels voor opslagtanks en pompen, een piperack boven het tankpark, foodgrade piping in RVS voor voedingsgeschikte olie, pijpleidingen voor koud en warm proceswater, leidingen voor perslucht en stikstof, vent piping en ondersteunende structuren. Alles samen goed voor zo’n 2 kilometer aan leidingen. De pre-engineering ging van start in 2022 en de eigenlijke installatie was voor 2023. In augustus van datzelfde jaar kreeg de fabriek al het FSSC 22000-certificaat voor voedselveiligheid. “Dankzij nauwgezette pre-engineering op basis van een intense samenwerking met Raul Milla Perez, European Project Manager bij Olenex, gebeurde alles vlot en efficiënt. We zijn Raul zeer dankbaar voor de oplossingsgerichte manier waarop hij dit project doorheen een zeer strikte timing heeft geleid”, begint Bert Taghon, Project Engineer bij Lybover METAL.

BIM als faciliterende factor

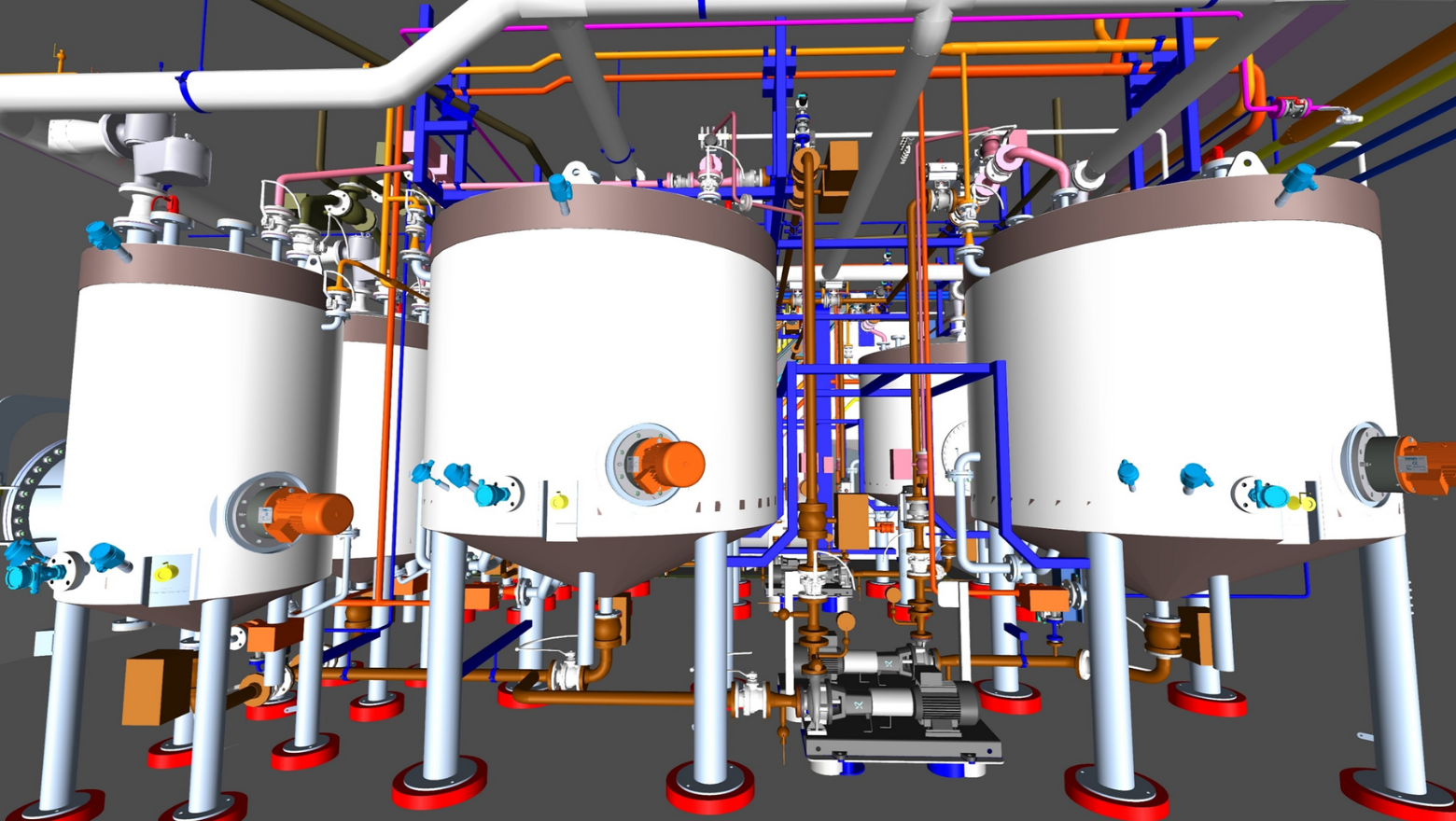

Om de volledige pipinginstallatie uit te werken, konden de ingenieurs van Lybover gelukkig gebruikmaken van het BIM-platform van Olenex. Daarin laadde de architect het plan van het gebouw op. Ook aannemers hielden er hun 3D-modellen in bij. “Iedereen beschikt op die manier over up-to-date informatie, want aanpassingen zijn meteen zichtbaar voor alle gebruikers”, vertelt Bert Taghon. “Het grote voordeel van het BIM-platform is dat we al in de pre-engineeringfase heel wat problemen vermeden. Aangezien we beschikten over gegevens over het gebouw, staalbouwstructuren, nutsvoorzieningen, het sprinklernetwerk en kabelgoten, waren potentiële conflicten, zo’n 650 in totaal, meteen zichtbaar. Daardoor konden we die meteen aanpakken en staken ze niet pas tijdens de werken zelf de kop op. Het BIM-platform hielp ons ook al voor aanvang van de bouwwerken te bepalen waar de openingen voor de vloerdoorgangen moesten komen.”

VR: vergaderen in een virtuele fabriek

Op basis van het BIM-platform en een Piping & Instrumentation Diagram ontwierpen de ingenieurs van Lybover tijdens de pre-engineeringfase een 3D-model van de pijpleidingen in Plant3D. Dat model kwam tot stand door overleg met de klant in virtual reality. Om een tot op de millimeter nauwkeurige realisatie te garanderen, maakte Lybover ter plaatse 3D-scans van het nieuwe gebouw, met uitlijning op het BIM-model. Dankzij al die gegevens en modellen werd het ook mogelijk om in VR door de nieuwe installatie te wandelen, en dat op schaal 1:1. Ook de maintenance en HAZOP (Hazard and Operability) teams van de klant kregen zo praktische inzage in het voorontwerp.

“We hebben veel gebruik gemaakt van VR in dit project”, licht Bert Taghon toe. “We konden van eender waar ter wereld samen door de fabriek lopen en de klant inzicht geven in de installatie. De besprekingen over het ontwerp vonden niet plaats achter een scherm via Teams. Nee, we spraken af in VR, in het 3D-model. Het is veel eenvoudiger om iets in virtual reality te tonen dan het te schetsen op een scherm en onduidelijkheden komen meteen aan het licht. Je wordt namelijk volledig ondergedompeld in een levensechte voorstelling van het ontwerp. Olenex was helemaal mee met het VR-verhaal. Ze hebben heel wat kilometers afgelegd in de virtuele fabriek en gebruikten screenshots van het platform om zaken te verduidelijken voor andere contractors.”

Ook de montageteams van Lybover maakten dankbaar gebruik van VR. Bert Taghon: “Voor ze nog maar een voet op de werf in Zaandam hadden gezet, hadden ze al virtueel door de fabriek gewandeld. Ze wisten dus wat te verwachten. De hoofdmonteur beschikte ook over een mobiele VR-set. Zo kon hij bij vragen meteen het 3D-model bij de hand nemen. Dat model leeft in de cloud, dus de hoofdmonteur werkte sowieso met de recentste versie van het ontwerp.”

Prefab voor efficiëntiewinst

Voor de montage kon beginnen, moesten de posities van de sokkels voor alle toestellen worden uitgezet op de vloer. Om dat zo nauwkeurig mogelijk te doen, gebruikte Lybover een gerobotiseerd totaalstation. Ook de pipingcomponenten zelf moesten nog ter plaatse raken. Aangezien de afstand tussen Lybovers HQ in Waregem en de plant in Zaandam 265 kilometer bedraagt, koos men ervoor om met geprefabriceerde onderdelen te werken. Dat was kostenefficiënter dan de werken ter plaatse uitvoeren. En omdat er minder werkzaamheden op de werf nodig waren, was er minder hinder voor andere aannemers. Minder volk op de site betekent tot slot ook meer veiligheid. Op basis van 3D-scans van de fabriek werden in Waregem 450 prefabcomponenten gebouwd, waarna ze in Zaandam werden gemonteerd, weer met de scans als referentie.

“De 3D-scans gaven ons zekerheid dat we met de reële maten werkten in plaats van die van op het theoretische BIM. De prefabcomponenten zelf zijn als het ware plug & play, dus de eigenlijke montage verliep zeer vlot. En maar goed ook, want de deadlines waren zeer strak en er mocht geen productievertraging zijn door de verhuis van de activiteiten vanuit Hamburg. Ook een verpakkingslijn moesten we immers tijdig voorzien van piping. Kortom: het was een hele uitdaging voor onze teams. Maar het project is opgeleverd op de afgesproken dag en gecertificeerd. Onze aanpak, met slim gebruik van innovatieve tools, zorgde dus weer voor een succesvolle oplossing.”